2020-2021 : Projet réalisé dans le cadre de l'Unité de Formation "du capteur au banc de test" en 4ème année Génie Physique, à l'INSA de Toulouse. Au cours de ce projet, nous avons réalisé un capteur de déformation/ jauge de contrainte à base de graphite 3H à 3B. Afin de mesurer la résistance de ce type de crayon, nous avons crée un dispositif bas-coût et transportable qui fut proposé par nos enseignants. Nous avons réalisé et fabriqué un PCB shield, à l'aide du logiciel Kicad, contenant un amplificateur transimpédance (circuit analogique) , un module Bluetooth, un écran OLED et un encodeur rotatoire. Ce dernier est pluggé sur un microcontrôleur Arduino Uno programmé à l'aide du logiciel Arduino IDE et contrôlé par une application android APK bluetooth.

- Livrables

- PCB Shield

- Code Arduino Mesure

- Application android APK

- Banc de test

- Code Arduino du banc de test

- Protocole de test du capteur et les résultats obtenus

- Datasheet capteur graphite

- Problèmes rencontrés et améliorations à réaliser

- PCB shield

- Code Arduino permettant la mesure de R et le contrôle des fonctionnalités BT, OLED...

- Application android APK réalisé avec MIT APP INVENTOR.

- Protocole de mesure et le programme Arduino pour le banc de test

- Datasheet du capteur de déformation/ jauge de contrainte

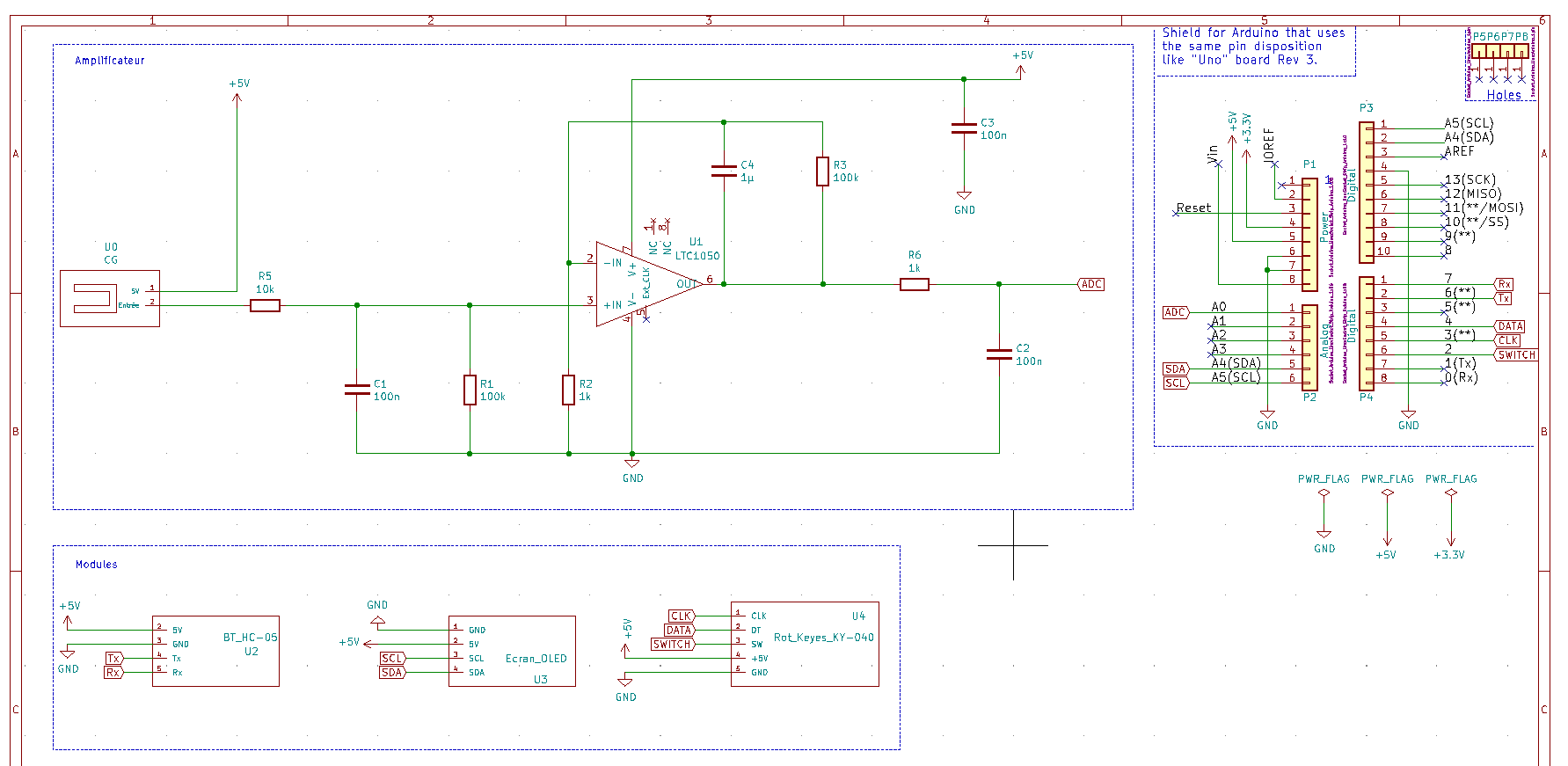

Utilisation des outils présents dans le logiciel Kicad pour créer le PCB: KiCad EDA - Schematic Capture & PCB Design Software, version: 5.1.8

Le PCB Shield est pluggé sur un microcontrôleur Arduino Uno. Un amplificateur transimpédance, un module BT, un écran OLED et un encodeur rotatoire sont présents.

Librairies de composants:

- Capacitor THT

- Resistor THT

- Arduino Uno

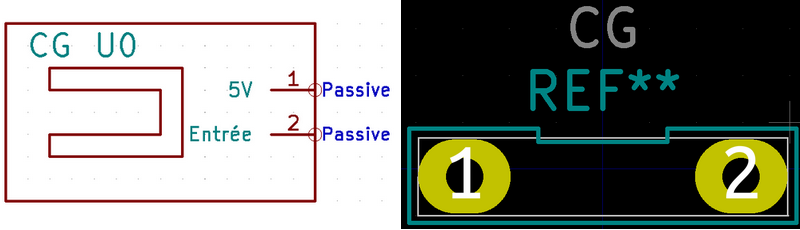

- Capteur Graphique

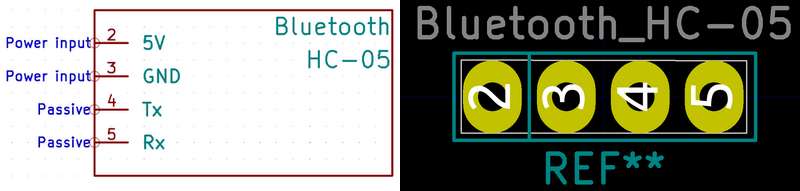

- Module Bluetooth

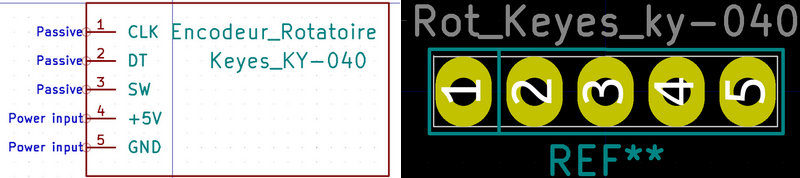

- Encodeur rotatoire Keyes KY 040

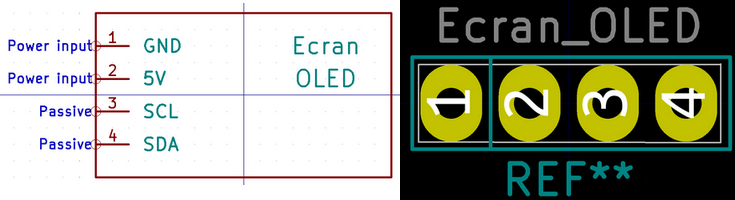

- Ecran OLED

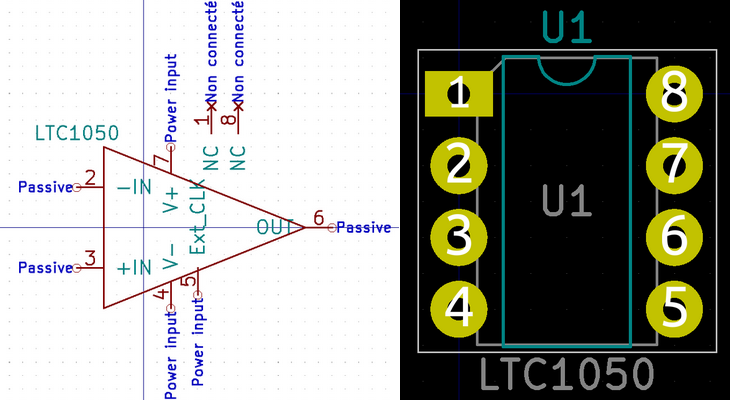

- Amplificateur LT1050 (Empreinte déjà présente : DIP-8_W7.62mm_LongPads)

Dans le Eeschema, crée à partir d'un modèle Arduino Uno, nous avons regroupé les éléments suivant trois groupes : l'amplificateur transimpédance (circuit analogique qui permet de traiter les données envoyées par le capteur (variation de résistance)), les modules permettant d'ajouter des fonctionnalités au micro-contrôleur (module Bluetooth, encodeur rotatoire, écran OLED) et les broches de la carte Arduino Uno.

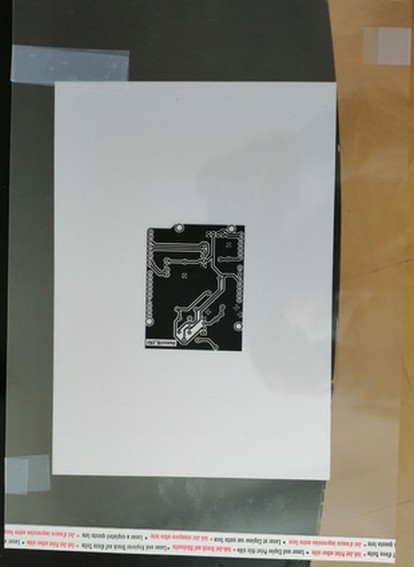

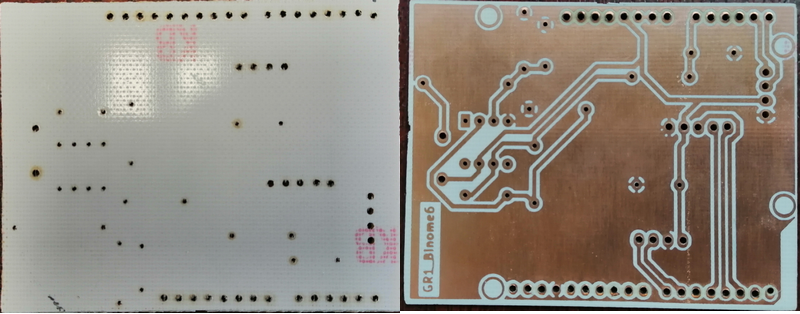

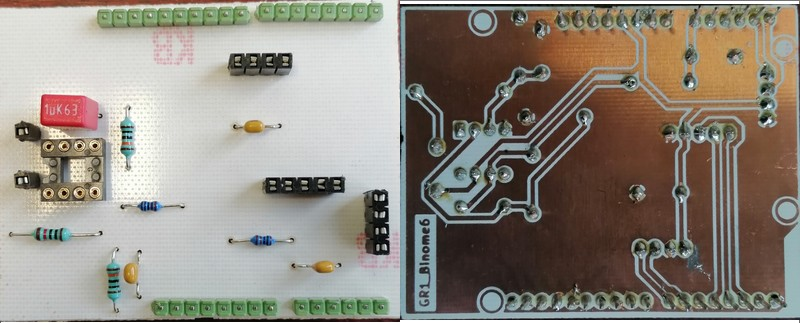

Grâce à Catherine Crouzet, travaillant au Génie Physique, INSA Toulouse, nous avons pu réaliser notre PCB. Après avoir réalisé le schéma électrique, le placement des composants et le routage de la carte PCB sur le logiciel KiCad, le typon du PCB est imprimé sur deux feuilles calques. Les deux transparents sont alors superposés et scotchés entre eux afin de diminuer le risque de microcoupure (encre trop pale). Le typon est disposé sur la glace de l’insoleuse ainsi que la plaque d’époxy dont la face cuivrée (60µm) photosensible est "collée" au typon. Cette opération dure environ deux minutes et permet d’insoler la face photosensible. Le dessin du typon est alors visible sur la face cuivrée. La plaque est ensuite plongée dans un révélateur jusqu’à ce que le dessin apparaisse parfaitement (retire la résine non insolée). Après l’avoir rincé à l’eau, la plaque est alors prête pour la gravure. Le PCB est alors place dans un bain de perchlorure de fer rongeant tout le cuivre non protégé par la résine pendant sept minutes. Après l’avoir rincée à l’eau et vérifié le circuit, la résine est retirée avec de l’acétone. Le PCB sera ensuite percé et les composants seront soudés.

Passons ensuite au perçage des trous de la plaquette à l'aide d'une perçeuse électrique ici.

- 0.8mm pour ceux de l'AOP, des résistances et des capacités.

- 1mm pour ceux des connecteurs de l'Arduino et des headers des différents modules (pinces pour la feuille de graphite, bluetooth, encodeur rotatoire, écran OLED)

Pour finir, nous avons soudé chaque composant à l'aide d'un fer à souder.

Remarque: il aurait fallu faire le diamètre des pads des connecteurs arduino plus gros afin d'avoir des soudures parfaites => peu de cuivre qui est resté autour après le perçage, ce qui a compliqué la soudure.

Nous avons détaillé cette partie dans la datasheet à la page 5 et 6 ici

Utilisation de l'environnement Arduino IDE téléchargeable ici; version 1.8.13.

Les librairies que nous avons utilisées sont disponibles ici.

Nous avons développé un programme permettant de mesurer la résistance de notre capteur. Vous pouvez le retrouver ici. Il s'agit d'un programme basique qui lira la valeur de la tension sur le pin A0 nommé comme "capteurgraphite". Cette acquisition est cadencée à 1s. La valeur lue est ensuite mappée sur 1 byte (0 à 255) car nous avons choisi d'envoyer un chiffre d'un byte sur le bluetooth. L'APK recevra un chiffre d'un byte à chaque tour de boucle. Cette valeur est également affichée sur le port série.

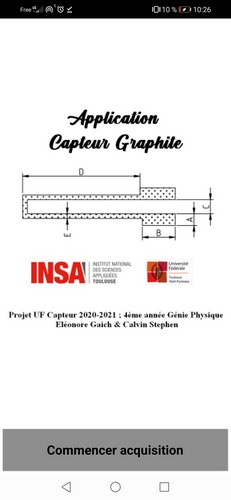

Utilisation du site MIT App Inventor : ici.

Nous récupérons les données envoyées par le module bluetooth HC05 sur l'application et créons un fichier pour stocker ces dernières. Après de nombreux problèmes avec cet environnement et en s'inspirant du code crée par M.Grisolia, nous avons pu développer cette application.

Face avant

Une connexion avec le bluetooth HC05 est nécessaire. Puis, vous pourrez suivre la variation de la tension lue par l'APK "en direct". La valeur de la résistance du capteur est aussi calculée et affichée en bas de l'écran. Enfin, un fichier contenant toutes les données récupérées par le bluetooth est créé dans vos documents.

Vous trouverez le fichier .aia ici et le fichier .apk ici

Nous avons essayé d'améliorer cette version en faisant plusieurs screens.

Une page d'accueil présente ci-dessous :

Ensuite, sur la deuxième page après avoir cliqué sur le bouton "commencer l'acquisition", vous devez réaliser la mesure de la résistance initiale du capteur. Lorsque tous les voyants de l'étape 1 se mettent au vert, vous pouvez voir le tracé de la variation de la tension Vadc en fonction du temps au cours du temps. Les valeurs de la résistance du capteur et de la résistance relative sont aussi affichées.

Vous trouverez le fichier .aia ici et le fichier .apk ici

Plusieurs améliorations peuvent être réalisées. Nous les détaillerons dans la partie "Problèmes rencontrés et améliorations à réaliser".

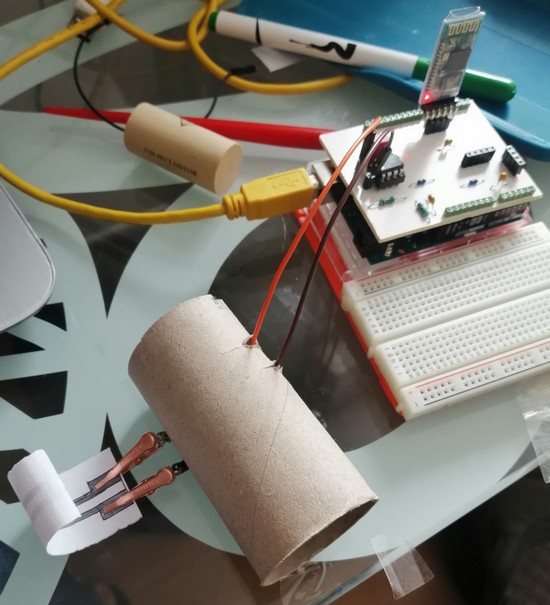

Nous avons réalisé deux bancs de test "low-tech". Nous avons détaillé sa construction dans la datasheet afin que toute personne possédant notre capteur puisse retrouver les résultats que nous avons obtenus ici à la page 7-8. De plus, étant réalisé à base de déchets ménagers, aucun matériel de haute technologie n'est nécessaire.

Nous vous présentons nos deux bancs de test :

Figure : Banc de test « low-tech » n°1_ récupération de déchets divers

Figure : Banc de test « low-tech » n°2 _ carton

Au début, afin de diminuer les faux contacts entre les deux pinces crocodiles, nous avions utilisé un rouleau de papier toilette que nous avions troué (voir la photo ci-dessous). Nous n'avons pas gardé cette méthode pour les mesures en tension et compression car les cercles créés sur le banc n'était pas à la même hauteur (amélioration possible).

Nous avons développé ce programme arduino afin de déterminer les valeurs obtenues en utilisant notre banc de test : ici.

Pour ce faire, nous avons du améliorer une librairie nous permettant de faire le "debouncing" sur l'encodeur rotatoire ici.

Notre nouveau programme gère aussi l'encodeur rotatoire et l'écran OLED. Ayant plusieurs banc de tests, nous avons programmé un menu sur l'écran OLED permettant à l'utilisateur de choisir le type de banc de test souhaité. Le boutton poussoir de l'encodeur rotatoire permet de selectionner ce dernier. Une fois le type de banc de test choisi, le programme envoie le type de banc de test à l'APK sous forme de "string" (texte). Dans le fichier des données enregistré sur le téléphone portable, chaque acquisition commence par des informations sur l'acquisition (banc de test, clock, forme des données reçues etc). Une fois cette étape terminée, l'OLED affiche la question "le bluetooth est- il connecté ?". L'utilisateur doit confirmer que la connexion a été établie en appuyant sur "Oui". Ensuite, il affiche "Etes-vous prêts ?" . L'utilisateur appuie de nouveau sur "Oui" une fois prêt. L'acquisition commence. La valeur de la tension Vadc est affichée sur l'OLED et est envoyée à l'APK via le bluetooth. Quand l'utilisateur souhaite arrêter l'acquistion, il doit appuyer sur le bouton 'STOP'. L'acquisition est alors arrêtée et l'OLED affiche de nouveau le menu principal.

Nous avons réalisé différentes expériences afin de déterminer les caractéristiques de notre capteur.

Dans un premier temps, nous avons souhaité étudier l'influence des dimensions du capteur sur la résistance initiale. De ce fait, nous avons réalisé un plan d'expérience avec un modèle linéaire sans interactions de type TRI. Veuillez consulter ce document pour plus de détails sur la démarche : ici et sur les résultats obtenus [ici](Banc_de_test&résultats/Plan d'expérience_meilleures_dimensions.xlsx).

Nous avons pu identifier la réalité expérimentale (variables aléatoires de mesure) et tenter d’expliquer puis de maitriser au mieux les paramètres ayant un impact sur la résistance de notre capteur. Nous n’assurons pas que tous les paramètres influents furent identifiés. Elles ont aussi permis de vérifier que la résistance de notre capteur suivait la loi de Pouillet et donc la loi d’Ohm. Etant donné que nous ne sommes pas capables de déterminer le nombre de feuillets de graphite déposé lors du coloriage de notre capteur, nous allons étudier la variation relative en résistance ∆R/R_o = (R_mes-R_o)/R_o afin d’homogénéiser nos mesures et pouvoir les comparer.

Dans un deuxième temps, nous nous avons essayé de determiner la zone de non-destruction du capteur. Après chaque mesure sur un rayon de courbure, nous avons noté la valeur de la tension du capteur au repos (non déformé) puis avons déterminé la résistance de ce dernier. Nous l’avons ensuite comparé à celle mesurée au début de la série de mesure. Document excel ici

Figure : |Vadc_après_chaque_mesure - Vadc_initiale| après chaque déformation pour le capteur en tension

Figure : |Vadc_après_chaque_mesure - Vadc_initiale| après chaque déformation pour le capteur en compression

Voici notre conclusion :

Ensuite, nous avons étudie l'influence du type de crayon utilisé pour colorier notre capteur. Les crayons 3H, 2H, H, HB, B, 2B, et 3B furent testés successivement pour colorier notre capteur. Des tests de déformation, utilisant différents rayons de courbure de notre banc de test, sur ces capteurs furent réalisés. Ces informations sont présentes sur ces différents graphiques. Pour de détails, consultez le document excel ici.

Figure : Graphique représentant la variation relative de la résistance en fonction de la déformation en tension du capteur et du type de crayon présent sur le capteur

Figure : Graphique représentant la variation relative de la résistance en fonction de la déformation en compression du capteur et du type de crayon présent sur le capteur

En conclusion de cette étude, le capteur colorié avec un crayon 3H est le plus sensible. En effet, pour ce capteur, la variation relative de la résistance ΔR/Ro est la plus grande. Cependant, en effectuant plusieurs expériences (colorier différents capteurs avec ce crayon), nous observons une large variabilité de la réponse. Lorsque le capteur est colorié avec des crayons 2H, H, HB, B, 2B et 3B, un comportement linéaire du ce dernier est observé. La sensibilité se définit comme le rapport entre sa valeur de sortie et sa valeur d'entrée. Lorsque le capteur est soumis à un mouvement de tension et de compression, la sensibilité du capteur augmente avec la dureté du crayon utilisé. En l’occurrence, le capteur colorié avec le crayon 3H est le plus sensible et celui colorié avec le crayon 3B est le moins sensible.

Enfin, nous avons étudié l'influence de type de papier. Nous avions émis l'hypothèse que la réponse du capteur serait différente en fonction du type de papier utilisé. Quand le capteur est réalisé sur du papier normal (70g/m²), la valeur de la résistance est trop faible pour être mesurée par notre conditionneur. La valeur de la tension Vadc est en saturation (5V). Une corrélation entre l’épaisseur du papier utilisé et la réponse du capteur existe. Nous avons détaillé une possible explication à ce phénomène dans la datasheet à la page 15. ici

Pour pallier ce problème, le papier fut renforcé en enveloppant le capteur avec du ruban d’adhésif sans couvrir les pads du capteur pour la prise du contact avec les pinces crocodiles. Vous trouverez les résultats obtenus dans le fichier excel ici. En effectuant plusieurs tests sur le capteur, une tendance d'augmentation de la résistance est observée lorsque nous diminuons le rayon de courbure. Cependant, nous pouvons observer une augmentation initiale de la résistance entre un capteur scotché et un capteur sans ruban adhésif. Nous n’avons pas observé une amélioration de la zone de non-destruction. Dans certains cas, nous observons même une dégradation de cette dernière. Nous avons détaillé une possible explication à ce phénomène dans la datasheet à la page 15. ici

Vous pouvez retrouver la datasheet complète de notre capteur ici

-

Pads pour les connecteurs arduino trop fins.

-

Mauvais placement de l'empreinte OLED : En testant l'écran OLED avec un programme fourni dans les libraires arduino, nous nous sommes rendus compte que, par inattention, nous avions mal placé l'empreinte (rotation 180°) car nous souhaitions que l'écran OLED soit positionné vers l'extérieur (cf PCB 3D). Afin d'avoir les bonnes pins, ce dernier doit être placé à l'intérieur. Or il y a l'encodeur rotatoire. Pour palier à ce problème, nous allons utiliser la platine d'expérimentation ou des fils males/femelle.

Améliorations : Nouveau PCB.

Après de multiples essais, nous n'avons pas réussi à afficher correctement la variation (dR-Ro)/Ro. Nous ne comprenons pas l'erreur commise. De plus, il faudrait optimiser le code pour que le traçage sur le canvas et les calculs de résistance se fassent en "temps réel". Nous avons un temps de décalage assez important.

Veuillez vous référer à notre datasheet présente ici section Suggestions/Remarques.

Nous avons détaillé différentes expérimentations que nous aurions aimées mener. Par manque de temps, nous n'avons pu les faire. De plus, afin de determiner concrètement les dimentions optimales du capteur, le plan d'expérience que nous avons mené devrait être complété par une étude plus approfondie (modèle de 2nd ordre) pour determiner l'optimum. Cependant, il faut pouvoir maitriser des paramètres qui ne sont pas contrôlables pour le moment (nombre de feuillets de graphite sur le capteur).

Nous tenons à remercier Mme Crouzet, M.Grisolia et M.Biganzoli pour leur aide tout au long de ce projet ainsi que M.Constancias pour son aide lors de l'analyse des résultats obtenus sur notre DOE.

Pour nous contacter :

- Eléonore Gaich : gaich@etud.insa-toulouse.fr

- Calvin Stephen : stephen@etud.insa-toulouse.fr